概略

ミューエアレータは、ミューグリーンリアクターの小型版で、機能と原理は基本的に同じです。ミューミキサー®と発振素子の相乗効果によりマイクロバブルと強力な循環流を発生させることにより、液体に酸素を効率的に供給するとともに混合・撹拌機能も兼ね備えたスタティックミキサー(静止型流体混合器)を応用した散気筒です。

ミューエアレータ稼働状況 (MA-10 9m3)

ミューエアレータ稼働状況 (MA-10 12m3)

ミューエアレータ稼働状況 (MA-10 18m3)

ミューエアレータ稼働状況 (MA-10 24m3)

ミューエアレータ稼働状況 (MA-10 30m3)

ミューエアレータ稼働状況 (MA-10 45m3)

ミューエアレータ稼働状況

ミューエアレータ稼働状況(MA-25 1m3)

ミューエアレータ稼働状況 (MA-25 9m3)

ミューエアレータ稼働状況 (MA-25 20m3)

ミューエアレータ稼働状況 (MA-25 36m3)

ミューエアレータ稼働状況 (MA-25 53m3)

ミューエアレータ稼働状況 (MA-25 60m3)

ミューエアレータ稼働状況 (MA-25 80m3)

ミューエアレータ稼働状況 (MA-25 98m3)

ミューエアレータ稼働状況 (MA-125 9m3)

ミューエアレータ稼働状況 (MA-125 20m3)

ミューエアレータ稼働状況 (MA-125 36m3)

ミューエアレータ稼働状況 (MA-125 53m3)

ミューエアレータ稼働状況 (MA-125 60m3)

ミューエアレータ稼働状況 (MA-125 80m3)

ミューエアレータ稼働状況 (MA-125 95m3)

本製品の原理

本製品は、気体を供給する送気管に直接取り付けられ、送られてきた圧縮空気は上向きに10m/s以上で高速噴射されます。噴射された気体は、まず螺旋状の羽根体を内設した発振素子を通り、次にミューミキサーを通流することにより、気液混相の噴流を形成します。発振素子が気体および液体に発振現象を起こし、ミューミキサーが、この気体に分割・旋回・合流・反転作用を加えます。発振素子とミューミキサーにより高密度なマイクロバブルが生成され、リアクターが槽内の液体を循環させ、槽内全体の液体が曝気・混合・撹拌されることになります。

本製品の特長

本製品は従来品に比べ、価格・性能面で、非常に優れた商品です。

価格面では、ランニングコストを20%以上削減することができ、メンテナンスコストはゼロで、さらにイニシャルコストも1/5に抑えることができ、トータルコストを大幅に削減することができます。

性能面においても、従来のスタティックミキサーを凌駕し、酸素吸収効率は、通常の1.5倍以上(※1)になります。また、圧縮空気圧力を0.3MPaG以上にすると、バブルの発生率はさらに向上します。材質は、耐食性・機械的強度・安全性に優れたポリプロピレンを使用しています。取り付けも簡単で空気供給管に取り付けるだけでよく、大きさも従来品と比べてコンパクトです。(※1:供給空気圧力が0.1MPaG以上の時)

本製品の用途

本製品の曝気効果を生かし活性汚泥処理法の散気筒として使用される他、混合・撹拌効果により水中ミキサーなどとしても使われます。

ミューグリーンリアクターとの違い

基本的には、ミューグリーンリアクターと原理・機能は同じですが、処理能力が異なります。本製品は口径により3種類に分かれていますが、一番大きい型では、1本あたりの送風量は2.0m3/minまでで、1本あたりの撹拌可能面積も最大約7.0㎡、標準曝気槽水深は1.5mとなっています。

ミューエアレータの3つの特長

動力ポンプ不要、高性能→ランニングコスト:20%削減

ミューグリーンリアクターと同様、気液混合用の混気ポンプを使わずにマイクロバブルを生成し、しかもボイド率は、従来の同規模のスタティックミキサーと比べ4〜6倍になります。つまり、ポンプを使わない分、より少ないエネルギーで、バブルを効率よく生成することができます。さらに、生成された泡は、従来の同規模のスタティックミキサーや他のミキサーでは生成できなかったマイクロバブルで、通常の泡と比べ気体の溶解効率の非常に優れた泡です。(詳しくは、「(補足)マイクロバブルの特性」を参照してください。)結果として、単位エネルギー当たりの曝気効率は高く、従来の散気板と比較した場合、ランニングコストは20%削減されました。

可動部なし、ネジ込み接続、低圧力損失→メンテナンスコスト:ゼロ

本商品の原理はミューグリーンリアクターと基本的に同じで、装置そのものに可動部を持たないので、可動部の摩耗や修理などによる部品交換の必要がありません。材質は非金属を使用しており、既設配管とはネジ込みにより接続され、フランジ接続等によるボルト等を使用しないので、接続部の錆の恐れはなく、ボルトの交換等は不要です。また、空気噴射部の口径が大きい(10mm以上)ので目詰まりの恐れもなく、メンテナンスコストはゼロに抑えることができます。

動力ポンプ不要、単純な構造、高性能→イニシャルコスト:約1/5に削減

本製品の低価格の要因は主に3つあります。一つは、動力ポンプや散気板や散気管などの散気装置で使われるような複雑な配管等を使用していないことです。動力ポンプや配管の費用はもとより、配管の架台の鉄骨の材料費、組み立て費、さび止めの塗装費、さらに架台をコンクリートの床にアンカーボルトで固定する工事費用や、そのアンカーボルトの位置を墨出しする費用等も不要になります。

二つ目は、製品の構造を単純化したことです。本製品は、ミューミキサーと発振素子から構成されており、既設配管への直接接続のために、取り付け口はオスネジになっています。しかし、製品をつくるときは、ミューミキサーや発振素子といった部材をそれぞれ別につくって組み立てるのではなく、一つの型からできています。一つの型からつくるメリットは、まず組み立ての手間を抑えることができます。しかしメリットはそれだけではありません。通常接合部分は、他の部分よりも強度的に弱く、接合部にかかる応力に耐えうるために強度的な補強をしなければなりません。一つの型からできていると、補強に必要な部材や手間、そして部材同士の隙間を埋めるための工程が不要になります。このように無駄を極限にまで省くことが、低価格の要因の一つといえます。

さらに、高性能により小型化できたことも、価格を抑えられた要因の一つです。循環流を発生させ、マイクロバブルを高効率で生成することによって、極めて効率的に曝気槽全体を曝気することが可能になり、その結果、製品の大きさを抑えることができ、低価格でお客様に提供できることができました。

このように、複合的な要因によって製品価格を従来のスタティックミキサーよりも1/5程度に抑えることができました。

高性能の秘密

基本的な原理は、ミューグリーンリアクターと同じですが、ミューグリーンリアクターは、螺旋状の羽根体が複数枚で多孔体であるのに対し、ミューエアレータのミキシングエレメントは、小型になり複数枚で羽根には孔が開けられていません。しかし、下記のような3つの特長を持ち、マイクロバブルと強力な循環流を発生させています。(注:下記の3つの特長の文章は、ミューグリーンリアクターと同じです。)

直進の流れと螺旋状の2つの流れを生成

従来のスタティックミキサーでは、エレメント内の流体の流れは、羽根体に沿って流れる螺旋状の流れのみでした。しかし、本製品では、螺旋状の流れの他に、軸中心部に直進の流れを加えることで、エレメント内に速さや方向の違う2つの流れをつくり出しました。この速度の差によりせん断力が発生し、流体が振動し、キャビテーションを起こし、流体が微細化され、混合効率の向上につながっています。

気体の微細化

(発振素子とは)

ミュー発振素子とは、気体の旋回及び剪断機能を備え、強力な螺旋渦流を発生させる静止型混合装置の一種です。気体の噴射部に取り付けられ、下から上に向かって液体中に高速(10m/s以上)で噴射されます。

ミュー発振素子の内部を見ると、らせん状の羽根体が2枚設置され、羽根体の内側(中心部)に空洞があります。

(2つの流れが発振現象を起こす)

高速度で噴射部から発せられた加圧気体は、ミューミキサーと同じように発振素子の中でも、二つの流れに分けられることになります。羽根体に沿ってらせん状に旋回する流れと、2枚の羽根体の中心部に空いた穴を直進する流れになります。この旋回流と直進流の速度の違う二つの流れにより、発振現象が起こります。

(発振現象とは?)

この発振現象というのは、一言で言うと気体が振動することです。この発振現象こそが気体の微細化を加速させる効果をもち、具体的には次の4つの現象によって引き起こされます。

1.加圧気体が液体中へ高速噴流されることによって、乱流渦が発生し崩壊する。

2.加圧気体が自励振動(振動を起こす外力が振動自身によって、振動幅が大きくなるか、振動が持続する現象のこと)により、周波数200-1000Hzの音波が発生する。

3.加圧気体が噴射部から液体中へ噴射され、噴流に伴う圧力低下によりキャビテーションが発生する。

4.加圧気体が発振素子の中央部を直進する流れと羽根体に沿って旋回する流れに分けられ、その二つの速度差からせん断力が生じる。

循環流の発生

本製品の特徴の一つは、強力な循環流を発生させて、曝気槽全体の液体を効果的に曝気することが挙げられます。従来のマイクロバブル発生装置では、強力な循環流が発生しないことから、装置周辺の流体しか曝気効果がなく、槽全体をカバーするには、装置を大きくするか、複数の装置又は水中ミキサーを設置する必要がありました。しかし、本製品は、強力な循環流を生み出すことにより、槽全体の反応速度つまり処理速度が上昇し、小さなエネルギーで広範囲の流体の曝気を可能にし、エネルギー効率を飛躍的に向上させています。

マイクロバブルの特性

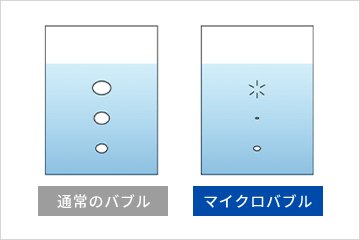

マイクロバブルとは、どのくらいの大きさのことをいうのでしょうか。マイクロバブルとは、「発生時において10〜数10ミクロン(μm)の微細気泡」のことをいいます。欧米人の女性の髪の毛の平均太さが約50μmといわれています。

大まかに言えば、髪の毛の太さよりもさらに小さいバブルということになります。マイクロバブルは通常の泡と比べ、下記のような特徴があり、効率的な曝気効果に大きく寄与しています。

01 水中で消滅する

通常の気泡と一番の大きな違いは、マイクロバブルは水中で消滅することです。上図のように、通常の気泡は浮力により水中を上昇していき、水圧が低くなることによって、気泡にかかる内圧も小さくなり、泡の大きさが大きくなって、表面で破裂します。

一方、マイクロバブルは通常のメカニズムと反対で、上昇するにしたがって泡の大きさが小さくなっていき、水中で消滅します。これは、泡とそれを取り囲む水(気体と液体)の境界に水の表面張力が働いて、その力により泡は四方八方から押されることになります。泡に圧力がかかることによって、泡の大きさが徐々に小さくなっていき、最終的には極めて高い圧力がかかり圧壊することになります。

マイクロバブルは、上昇速度が非常に緩やかなことから、水圧変化の影響よりも表面張力の影響の方が大きく、このように通常の泡と異なった現象が起きます。 この「水中で泡が消滅する」と現象は、水の表面張力により泡内部の圧力が上昇することと、気泡の上昇速度が非常に緩やかなことが、組み合わさって起こる現象です。

それでは、これらの2つの現象が「気泡の溶解能力」とどのような関係があるのかを

それぞれ詳しくみていきます。

02 泡内部の圧力が高い

泡にかかる圧力はYoung-Laplace式により、泡の直径と圧力は反比例の関係にあります。 つまり、泡の直径が小さくなるにしたがって、加えられる圧力は大きくなります。例えば、10μmの気泡の圧力は約0.3気圧になり、1μmでは、約3気圧にものぼります。気体の液体への溶解はヘンリーの法則に従い、気体の圧力(分圧)と溶解は比例するので、圧力が高くなればなるほど、溶解は進むことになります。

03 上昇速度が遅い

マイクロバブルの上昇速度はStokesの法則より、泡の直径の2乗と上昇速度が比例関係にあります。(泡の直径がたいだい150μmまでは、この関係が成立します。)実測データによると、1分間の上昇距離は、1mmの直径の泡は6mであるのに対し、10μmはわずか3mm程度です。つまり、10μmの気泡の上昇速度は、1mmの気泡に比べ約1/2000です。上昇速度が遅いので液体中の滞留時間が長く、その分気体が液体と接する時間が増えることになり、気体の溶解効率は高くなります。

ここで、特性2と特性3より、直径が1mmと10μmの気泡の溶解能力を比較してみます。

特性2より気泡の内部圧力(=溶解能力)と、気体の直径が反比例することから、10μmの気泡は、1mmの気泡の100倍の溶解能力を持つことになります。また、特性3より10μmの気泡の上昇速度は、1mmの気泡に比べ約1/2000なので、10μmの気泡は1mmの気泡の約2000倍の溶解能力を持つことになります。特性2の内部圧力の効果と、特性3の上昇速度の効果を単純に掛け合わせると、10μmの気泡の溶解能力は1mmの気泡に比べ、2×10の7乗倍つまり2千万倍になります。 実際には、気泡の上昇の伴う対流効果などの諸条件も加わるため、このような差は生じませんが、いずれにしても桁違いの溶解能力であることには間違いありません。

このように、マイクロバブルは、通常の気泡に比べ非常に高い溶解能力を持ち、効率的に曝気を行うことができます。 また、マイクロバブルは、マイナスイオンに帯電し、マイクロバブルが縮小していく過程で、このイオンがどんどん濃い状態になり、フリーラジカルを生成することになります。フリーラジカルは反応性が高く、化学反応や水の浄化などに利用することもできます。

※参考文献: 「泡のエンジニアリング」(石井淑夫、テクノシステム、2006年)・「マイクロバブルおよびナノバブルの動向」(高橋正好、M&E 2008年7月号

本製品と他社製品との特長比較

本製品(MA-25)と他社製品との特長比較

|

ミューエアレータ (MA-25) |

A社の散気筒 | 機械式のミキサー | 散気装置 | |

| 価格比率※ | 30 | 100 | ||

| 寿命 | ◎(半永久的) | ◎(半永久的) | × | × |

| 目詰まり | ◎(なし) | なし | ×あり | ×あり |

| ヘドロ堆積 | ◎(なし) | なし | ×あり | ×あり |

| 部品修理・交換の有無 | ◎(なし) | なし | ×あり・動力部分 | ×あり・散気板のゴム部分劣化の為 |

| 動力ポンプ | ◎なし | ◎なし | ×(攪拌するための動力が必要) | ◎(不要) |

| 消費電力 | ◎ | ◎ | ×(攪拌するための動力が必要) | ×(目詰まりする為電力が多く必要) |

| マイクロバブルの発生 | ◎(気泡発生率:60vol%以上) | ○(気泡発生率:10vol%前後) | ×(なし) | ×(なし) |

| 循環流の発生 | ◎(あり) | ◎(あり) | ×(なし) | ×(なし) |

| 設置スペース | ◎(小) | ◎(小) | △(大) | △(大) |

※他社のスタティックミキサーを100とした場合供給空気量1m3/minでの比較です。

本製品と他社製品との特長比較

本製品(MA-25)と他社製品との特長比較ー2

| ミューエアレータ(MA-25) | A社のスタティックミキサー | |

| 価格比率※ | 30 | 100 |

| 製品の構造 | 発振素子※1とミューミキサーの組合せ | 交叉した2枚の半円形板と多数の突起物の組合せ |

| 供給空気量(m3/min) | 1.0-2.5 | 0.2-0.5 |

| マイクロバブルの気泡発生率(vol%) | 60-90 | 10 |

| 寸法(mm) | φ60×190H | φ90×500H |

| 材質 | PP又はPVC※2成型品 | ABS 一部SUS製 |

| 気液混相流噴出速度(m/s) | 4-10 | 1.5 |

| 攪拌受持面積(m2) | 5-7 | 2-3 |

| 酸素溶解効率(%) | 5-12 | 3-9 |

| 圧力損失(KPa) | 0.5-5.0 | 0.2-1.6 |

| 送気管との接続方法 | ネジ込みPT25A(1B)オスネジ | ランジ止め25Aフランジ |

| 耐久性 | ◎ | ○ |

| 耐摩耗性 | ◎ | ○ |

| 配管工事 | ネジ込みにより容易 | 手間がかかりコストアップ |

| 重量 | PP 200g、PVC 350g | 6000g |

※ A社のスタティックミキサーを100とした場合の供給空気量1m3/minでの比較です。

※1発振素子とは、流体を高速(10m/s)で噴射させて、素子(エレメント)の中心部を直進する直進流と螺旋(らせん)状の羽根体に沿って旋回する螺旋流によって、発振現象を生起する素子(エレメント)をいいます。(この現象は、理論的に確立されたものではなく、弊社の私論です。)

※2PVCは鉛フリーを使用しています。

仕様表

仕様表

※**の製品は5個からの販売となります。

※価格はお問合せ下さい。

※必要空気圧力:20kPaG〜0.5MPaG